Piloter la rigidité d’une pièce en silicone : pourquoi la conception prime sur la dureté

Dans les applications industrielles et agroalimentaires, les pièces en silicone sont souvent sollicitées pour leur souplesse, leur durabilité et leur compatibilité avec des environnements exigeants.

Lorsqu’il s’agit de fonctions de nettoyage, de contact ou d’essuyage, une demande revient fréquemment : obtenir une pièce à la fois souple et stable, capable de travailler de manière répétable dans le temps.

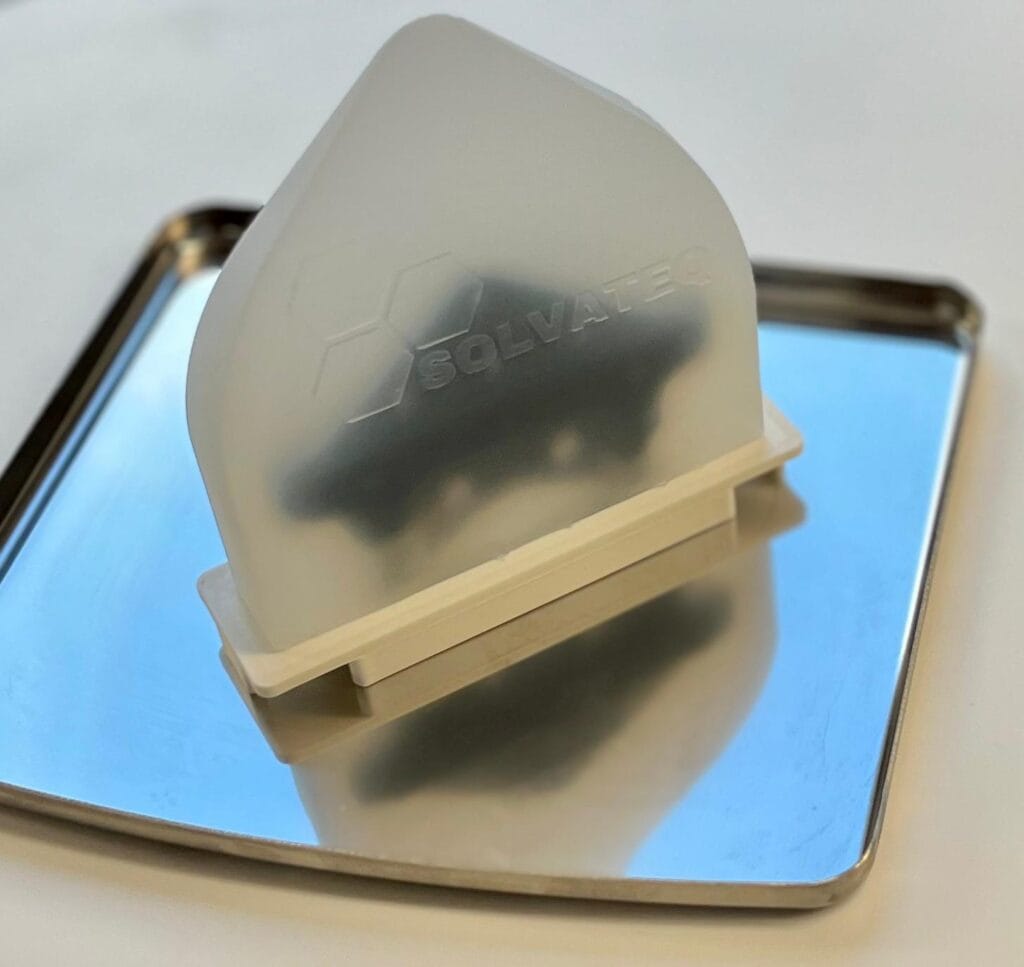

Ce projet de racloir pour convoyeur illustre un point clé souvent sous-estimé :

👉 la rigidité d’une pièce en silicone se pilote par la conception, pas uniquement par la dureté du matériau.

Un besoin d’usage clair, dans un environnement contraint

Le racloir devait assurer le nettoyage continu d’un convoyeur en environnement froid et humide, avec une géométrie imposée par la forme alvéolée du convoyeur.

La pièce devait :

épouser la surface à nettoyer,

évacuer efficacement les résidus,

rester stable en fonctionnement,

et pouvoir être fixée et remplacée malgré un accès limité.

Une solution standard, ou une pièce entièrement souple d’épaisseur uniforme, ne permettait pas de répondre durablement à l’ensemble de ces contraintes.

Le malentendu fréquent autour des pièces souples

Face à ce type de problématique, le premier réflexe est souvent de jouer sur la dureté du silicone : plus dur pour tenir, plus souple pour épouser la forme.

Dans la pratique, cette approche montre rapidement ses limites :

trop souple, la pièce se replie, flotte ou s’écrase sous l’effort,

trop rigide, elle n’assure plus un contact homogène,

et la fixation devient instable ou difficile à maintenir dans le temps.

Le problème ne venait donc pas du matériau en lui-même, mais de l’architecture mécanique de la pièce.

Dissocier les fonctions pour maîtriser le comportement

Après plusieurs essais et observations en conditions proches de l’usage réel, la solution a consisté à dissocier clairement les fonctions au sein de la pièce.

Le principe retenu repose sur :

l’intégration d’un élément rigide assurant la stabilité géométrique sur la longueur et la fixation,

combinée à une variation locale de l’épaisseur du silicone, permettant de conserver la souplesse nécessaire en zone de contact.

Cette approche permet de piloter la rigidité là où c’est nécessaire, sans compromettre la fonction principale de nettoyage.

Un comportement plus stable et reproductible

Cette combinaison a permis d’obtenir une meilleure tenue en position du racloir, avec un comportement constant dans le temps, indépendamment des variations d’effort ou des conditions d’environnement.

À noter que l’environnement froid et humide n’a pas imposé de contrainte particulière sur le matériau lui-même : le silicone utilisé se situait largement dans sa plage d’utilisation.

Les difficultés initiales étaient donc bien liées à la conception, et non à une limite matière.

Ce que ce projet illustre

Ce cas concret rappelle un point essentiel dans le développement de pièces en silicone fonctionnelles :

La rigidité ne se choisit pas uniquement dans une fiche matière.

Elle se conçoit, se répartit et se structure.Pour les projets de prototypage et de petites séries, cette approche permet :

d’éviter des itérations inutiles,

de sécuriser le comportement en usage réel,

et d’aboutir à des solutions techniquement et économiquement cohérentes.

Vous avez un projet nécessitant une solution en silicone fonctionnelle ?

Solvateq vous accompagne dans la conception et la fabrication de moules et de pièces en silicone, pour des projets de prototypage et de petites séries, avec un périmètre technique clair et des livrables définis.